Измерения методом КТ

Контрактные измерения методом компьютерной томографии для анализа и измерения деталей. Мы наработали большой опыт сбора и анализа данных, накопленных за более чем 10 лет. Наши системы КТ всегда на передовой, будь то аппаратное или программное обеспечение.

Неразрушающий анализ дефектов вутри деталей

Помимо традиционного рентгеновского контроля у нас есть целый ряд других интересных методов анализа. КТ сканирование как основа для следующих функций

- Анализ пористости и включений

- Анализ повреждений и отказов

- Обнаружение микротрещин

- Нагрузочные испытания, например под действием температуры, давления или электрического заряда

- Проверка сборки

- Анализ износа

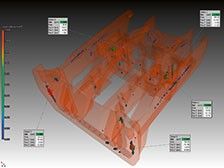

Сравнение результатов анализа измерений и геометрических форм

Наша система КТ "видит" всю деталь Благодаря этому можно получить полное изображение внутренних контуров и подрезов, а также выполнить сравнение геометрических форм, например, запланированных и фактических (например, по сравнению с САПР или оригиналом) либо фактических значений (например, в сравнении с другими внутренними пространствами). Пространственное расположение не имеет значения. Отклонения отображаются с помощью псевдоцветных изображений. Каждой области ошибки присваивается свой цвет.

- Двух- и трехмерные измерения непосредственно в данных по объему — отсутствие необходимости в преобразовании облаков точек сканирования или данных STL

- Измерение всевозможных характеристик и особенностей, допусков (форма и положение)

- Начальная выборка ваших деталей

Обратное проектирование – коррекция, оптимизация, регистрация

В случае известных отклонений от эталона с их помощью можно скорректировать геометрические параметры инструмента. Наш специалист поможет вам получить исправленные данные САПР с учетом ваших спецификаций и задач.

- Обратное проектирование поверхности

- Коррекция инструментов

Мы предлагаем следующие методы сокращения ошибок:

- Поверхностная модель

- Объемная модель

- Модель со всеми параметрами (модель САПР с геометрическими элементами)

- Снижение вероятности ошибок масштабирования и изменения положения для коррекции параметров инструмента

- Прямой интерфейс с системами САПР